Las 7 + 2 formas de desperdicio

Lean Thinking

Filosofía administrativa que utiliza una metodología estructurada para maximizar la ecuación VALOR/COSTO.

Basada en el “International Motor Vehicle Program” de MIT y publicada en 1990.

5 años y $5 millones.

Lean Services

La filosofía “Lean” (Delgado) Busca ELIMINAR el Muda (desperdicio).

Actividades que consumen recursos y no crean valor.

Tipos de desperdicios:

Tipo Uno

Inevitables con nuestra tecnología o nuestros activos.

Tipo Dos

Se pueden evitar de inmediato.

¿Qué es el sistema de producción de manufactura esbelta?

Es el diseño de un sistema de producción el cual convierte, en el menor tiempo posible, los requerimientos del cliente en entregas, a través de la eliminación del desperdicio, a través de toda la cadena de valor.¿Qué es Desperdicio?

Dentro del Sistema de Manufactura esbelta, Desperdicio es:Cualquier elemento dentro del proceso de producción (incluyendo áreas de servicio y administrativas) que añade costo sin añadir valor al producto.

¿Qué añade valor a nuestro producto?

Aquellas actividades que transforman la materia prima en partes o productosEjemplos:

- Leche transformada en queso/nieve.

- Barra de acero convertida en flecha.

- Madera, tornillos, barniz = silla.

- Pellets (grano de plástico) en pieza inyectada.

¿Qué no añade valor a nuestro producto?

Aquellas actividades que consumen recursos pero no hace que el producto se enriquezca.

Ejemplos:

- Inspección de calidad

- Transporte de material

- Selección de material

- Re trabajo

El desperdicio:

- Cuesta dinero

- Consume el tiempo requerido para construir un producto y entregarlo al cliente.

- Evita que la compañía sea más productiva con los recursos actuales.

- El desperdicio incrementa nuestros costos sin aportar ningún beneficio reduciendo nuestra competitividad en el mercado.

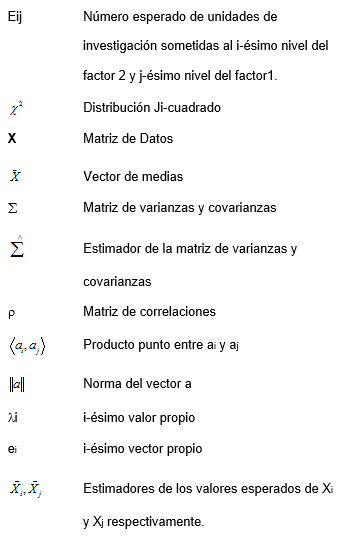

Tipos de Desperdicio:

1. Re trabajo (Interrupciones en la continuidad del proceso).

2. Transporte (Largas distancias de transporte de material en proceso).

3. Sobre producción (Desperdicio de papelería, tiempo, recursos, proceso).

4. Tiempo de espera (Tiempo perdido entre operaciones).

5. Sobre procesamiento (Exceso de firmas en documento, múltiples firmas de aprobación).

6. Exceso de inventario (Documentos en espera de procesarse).

7. Exceso de movimientos (Movimientos humanos que no son necesarios).

8. Talento (Desperdicio de talento o habilidades).

9. Inacción, dejadez (No hacer nada, dejar de hacer).

Sobre producción

Es hacer más de lo necesario. Es producir de más componentes papeles, copias, llamadas telefonicas, formatos, informes que no son requeridos para su uso o venta y por lo tanto generan muy poco uso ó valor. Es una de las peores formas de desperdicio porque genera otra forma grave de desperdicio: el inventario.

Ejemplo:

- Fabricar productos que no fueron ordenados.

- Fabricar de acuerdo a la capacidad de la línea y no de acuerdo a la demanda del cliente.

- Visitar dos veces al cliente para hacer un solo servicio.

Inventario

Es la acumulación de productos y/o materiales en cualquier parte del proceso, es un inventario “stock” de cualquier cosa, es especialmente dañino pues las compañías lo usan para ocultar problemas, lo que ocasiona que las personas no estén motivadas a realizar mejoras. No conforme con lo anterior, el inventario genera otras formas de desperdicio como son: el tiempo de espera, el transporte, fallas y re trabajos.

Ejemplo:

- Exceso de materia prima, material en proceso ó producto terminado.

- Documentos en espera de procesarse en el escritorio de alguien.

Demasiado margen de inventarios ocultan los problemas

Tiempo de espera

Indica el tiempo perdido entre operaciones o durante una operación, debido a material olvidado, líneas no balanceadas, errores de programación, etc.

Esperar – Cualquier cosa que detenga el proceso (o dónde se detenga el trabajo) por alguien que ejecute un paso, por equipo, por información, por inventario de trabajo en fila, por una aprobación por una copiadora, por un fax, por una computadora, por una impresora…

Ejemplo:

- Sin material para producir.

- Retraso en procesamiento de un lote.

- Maquinaria descompuesta.

- Cuellos de botella en producción.

- Aprobación del trabajo por el cliente.

Transporte

Se refiere a mover el material más de lo necesario, ya sea desde un proveedor o un almacén hacia el proceso, entre procesos e incluso dentro de un mismo proceso. Temporalmente localizar o mover materiales, gente, información o papel más allá de lo estrictamente necesario. Incluye archivar o ubicar cosas en lugares temporales.

Ejemplo:

- Largas distancias de transporte de material en proceso.

- Transporte ineficiente.

- Layout mal diseñado.

Re-trabajo y Scrap

Es producir partes defectuosas o manejar materiales de manera inadecuada. También incluye el desperdicio por volver a hacer un trabajo y pérdidas de productividad asociadas con interrupciones en la continuidad del proceso. Afectan la capacidad del proceso, añaden costos y ponen en peligro la calidad del producto ó servicio final.

Ejemplo:

- Desperdicio.

- Re trabajo.

- Reemplazos en la producción.

- Inspección.

Sobre procesamiento

Se genera cuando a un producto o servicio se le hace más trabajo del necesario, que no es parte normal del proceso y que el cliente no está dispuesto a pagar. Esta forma de desperdicio es la más difícil de identificar y eliminar. Reducirlo implica eliminar elementos innecesarios del trabajo mismo.

Ejemplo:

- Procesamiento innecesario o incorrecto.

- Exceso de firmas en documento.

- Verificaciones de los trabajos de otros.

- Múltiples firmas de aprobación.

Exceso de Movimientos

Se define como cualquier movimiento que no es necesario para completar de manera adecuada una operación ó actividad.. Cada vez que una persona se estira, inclina o gira, genera un desperdicio de movimiento, así como desplazarse para ir por material, herramientas, planos, formatos, copias, etc... (nota: también considerar movimientos no necesarios de las máquinas).

Ejemplo:

- Movimientos humanos que no son necesarios o generan sobre esfuerzo.

Desperdicio de TALENTO

Contratar personas para tareas que pueden mecanizarse o asignarse a personas menos capacitadas.- No dar participación a la gente

- No conocer los talentos de los compañeros

- No administrar el conocimiento

Inacción o Dejadez

- No dar un paso al frente o la milla extra.

- Tomar las decisiones oportunamente.

- Dejar que un problema crezca.

Las nuevas mudas

Entre las más usuales identificadas en las diversas empresas tenemos:

- Desperdicio de energía (sea ésta electricidad, combustibles o vapor).

- Gastos excesivos debidos a improductividades por falta de Control de Gestión.

- Mala gestión de tesorería, y de créditos y cobranzas.

- Pérdidas ocasionadas por falta o ineficacias de los controles internos.

- Talento. Contratar personas para tareas que pueden mecanizarse o asignarse a personas menos capacitadas.

- Diseño. Elaborar productos con más funciones de las necesarias.

- Gastos. Sobreinversión para la producción requerida.

- No investigar y analizar debidamente los deseos, necesidades y gustos de los consumidores, como así también su capacidad adquisitiva.

- Supervisar o controlar todos los procesos.

- El desequilibrio en la carga de trabajo.

Mudas en los procesos administrativos - burocráticos

Podemos así mencionar los siguientes tipos de mudas administrativos:

- Duplicación de tareas, en parte por falta de información compartida

- Exceso de movimientos y traslados, en parte como resultado de la mala disposición física

- Tiempos muertos de papelería (trámites que en realidad duran 5 minutos tienen tiempos de espera en escritorios o papeleras de horas hasta días o semanas).

- Excesiva subdivisión de procesos y/o actividades. Falta de trabajo en grupos o equipos de trabajo.

- Posibles fraudes externos contra la compañía, posibles fraudes internos, información poco confiable o inexacta a los efectos de la toma de decisiones, y falta de cumplimiento a normativas de organismos oficiales.

- Excesiva cantidad de formularios, con duplicación de información y/o innecesarios.

- Formularios mal diseñados.

- Excesivo inventario / stock de formularios.

- Tareas, procesos y /o actividades innecesarios.

- Actividades o procesos complejos.

- Falta de información, y administración por excepción.

- Listados de cómputos: innecesarios y/o mal diseñados.

- Información fuera de tiempo y/o inexacta.

- Sobre-estructura organizativa. Ello puede ser el resultado de excesivos actividades manuales, tramos de control demasiados cortos, falta de empowerment, carencia de objetivos organizacionales claramente definidos o política de sobre-empleo.

- Software: inadecuado, no parametrizable, de lenta ejecución, no adaptado a las características de la empresa o del negocio.

- Cuellos de botella originados en: concentración o centralización de decisiones y/o autorizaciones, excesivo número de firmas autorizantes, cantidad de elementos críticos escasos en función de las necesidades –llámense: computadoras, impresoras, fotocopiadoras y procesos de cómputos.

- Averías y falta de mantenimiento en computadoras, impresoras, sistema lumínico, teléfonos.

- Falta de resguardo de datos informáticos.

- Deficiente supervisión, carencia de liderazgo y ausencia de motivación.

- Deficiente capacitación del personal.

- Excesivos niveles de estandarización o normativas internas.

- Exceso de informes internos.

- Exceso de reuniones internas y/o interrupciones externas.

- Improductividades por exceso de especialización o división de trabajo.

- Lentitud de impresoras, fotocopiadoras o procesos de cómputos.

- Ineficiencia por exceso o por defecto de herramientas de trabajo.

- Falta de sistematización en los archivos documentales, y el tiempo que se requiere para la localización de documentación.

Estudio de problemas para mejora de la calidad

El estudio de los problemas es el corazón del control de calidad. Hay que encontrar problemas para resolver como por ejemplo:

- Buscar errores para prevenirlos.

- Buscar errores en el almacenamiento.

- Ahorrar papel y personal en el muestreo.

- Trabajar sobre un problema que puede ahorrar tiempo.

- Trabajar sobre un problema en el que la seguridad se pasa por alto.

- Trabajar sobre un problema donde el muestreo probabilidad pueda reducir costes.

- Trabajar sobre la mejora del servicio al cliente.

- Hacer un estudio sobre los clientes perdidos para averiguar por qué se fueron y cómo recuperarlos.

- Estudiar cómo mejorar la curva de aprendizaje en el entrenamiento y en el trabajo.

- Examinar los formularios para buscar mejoras.

- Mejorar los cursos de entrenamientos.

- Hacer un estudio de los programas de ordenador para descubrir donde se puede mejorar

- Utilización del sistema de análisis Causa-Raíz a los efectos de detectar las causas primigenias que motivan los errores o fallos (evitando actuar de esa forma sobre los síntomas o causas mas evidentes), y para planificación preventiva.

- Implantación del Control Estadístico de Procesos. Seguimiento en la evolución de los diferentes parámetros de control. Identificación de variaciones especiales y naturales.

Algunas Herramientas:

- Value Stream Mapping

- TQM

- Six Sigma

- JIT (Kanban, Andon, One Piece Flow, Agility)

- Visual Workplace (Five S)

- SMED

- TPM

- Kaizen - Continuous Improvement

- Kaikaku- Radical Improvement

- Poka Yoke

- Hoshin

- Theory of Constraints

- Systems Theory

Programa de actividades para la eliminación de las mudas o desperdicios

1.- Lo primero y fundamental es que la Alta Dirección tome conciencia de los diversos tipos de despilfarros y desperdicios a los cuales está o puede estar sujeta la empresa, a los efectos de tomar decisiones estratégicas para su eliminación.

2.- Proceder a elaborar planes estratégicos, tácticos y operativos, destinados a la eliminación de los despilfarros y desperdicios. Implantar dichos planes y objetivos dentro del Cuadro de Mando Integral.

Debe capacitarse a los niveles medios, de supervisión y empleados de primera línea en los siguientes aspectos:

- Concientización acerca de los diversos tipos de desperdicios y sus efectos nocivos para la organización.

- Capacitación en tareas de detección, medición, resolución de problemas, prevención y eliminación de los diversos tipos de mudas.

- Capacitar al personal en materia de: trabajo de equipo, herramientas de gestión, SPC (Control Estadístico de Procesos), Calidad, Productividad y Mejora Continua.

- Capacitar y entrenar en la detección y eliminación de actividades sin valor agregado. Y por otra parte mejorar la eficiencia o productividad de los procesos y actividades con valor agregado para el cliente o con valor agregado para la empresa (actividades de apoyo).

3.- Instaurar o mejorar los sistemas de información a los efectos de contar con sistemas que permitan conocer en tiempo, con exactitud y a un bajo costo los desvíos, niveles de desperdicios y los diversos ratios vinculados a la calidad, productividad y satisfacción de los clientes y consumidores.

4.- Instaurar los sistemas de medición de costos de calidad y de Control Estadístico de Procesos.

5.- Conformación de Equipos para la Detección, Prevención y Eliminación de Desperdicios (EDPED).

6.- Aplicar para los procesos críticos o estratégicos labores de benchmarking destinados a llevar sus niveles de productividad y calidad a la altura de los mejores competidores u organizaciones.

7.- Puesta en práctica de los planes previstos, la evaluación de los resultados respectivos, y las medidas correctivas (PREA – Planificar / Realizar / Evaluar / Actuar).

8.- Reinicio del proceso partiendo de la planificación a los efectos de desarrollar un proceso de mejora continua (Kaizen).

9. Concientización de la Alta Dirección

Hacer conocer a la Alta Dirección las pérdidas a las cuales se encuentra expuesta la organización, y la decisión y apoyo indelegable que la misma debe adoptar a los efectos de iniciar un proceso rápido y eficaz destinado a reducir los costos, mejorar los niveles de productividad y disminuir los fallos o errores en productos y servicios, resulta el primer gran paso a dar. Sin embargo si bien el proceso debe iniciarse rápidamente, y los primeros resultados podrán observarse a la brevedad, es menester subrayar la necesidad de mantenerse siempre en guardia ante la reaparición o la generación de nuevos despilfarros. La Alta Dirección debe tener y a la vez potenciar la disciplina e ética de trabajo necesarios para una lucha continua y sin cuartel contra los desperdicios y despilfarros.

El ejemplo que los directivos den al resto de la organización resulta fundamental a la hora de que la predica genere resultados y acciones positivas por parte del personal de la empresa. El personal tiende a seguir las acciones más que las predicas o palabras de los directivos, así pues que la conducta que ellos tengan resulta fundamental. De nada sirve exigir mejorar día a día los rendimientos y eficiencia, si por otro lado los directivos despilfarran alegremente los ahorros e incrementos de eficiencia.

La Alta Dirección debe tener perfectamente en cuenta que ellos son responsables de acuerdo a los estudios realizados tanto por Juran, como por Deming del 85% de las ineficiencias de los sistemas.

Por lo tanto deberán concentrar su energía y capacidad de decisión en mejorar los sistemas organizacionales a los efectos de mejorar los niveles de rendimiento.

Es menester transformar la mentalidad gerencial en lo atinente a concentrar la atención y el esfuerzo en:

- Primero la calidad; no las utilidades a corto plazo.

- Orientación hacia el consumidor; no hacia el productor.

- Pensar desde el punto de vista de los demás.

- El proceso siguiente es su cliente: hay que derribar las barreras del seccionalismo.

- Utilizar datos y números en las presentaciones; utilización de métodos estadísticos.

- Respeto a la humanidad como filosofía administrativa: administración totalmente participante.

- Administración interfuncional.

Si una empresa sigue el principio de buscar "primero la calidad", sus utilidades aumentarán a la larga, mientras que si persigue la meta de lograr utilidades a corto plazo, perderá competitividad en el mercado internacional y a la larga sus ganancias disminuirán.10. Planificación y Presupuestación

Resulta fundamental que los directivos de la empresa fijen tanto los valores, misiones, visiones y objetivos a largo, mediano y corto plazo. De tal forma se podrán fijar las metas a realizar dentro de determinados períodos de tiempo a los efectos de hacer factible objetivos superiores. Los valores, misiones y visión de la organización resulta de importancia fundamental a la hora de juzgar las diversas estrategias a implementar en función de su compatibilidad o no con los objetivos superiores de la empresa.

Estos objetivos deben ser encauzados dentro de un Cuadro de Mando Integral que permita monitorear de manera constante los indicadores de desperdicios y detectar rápidamente los desvíos. Al mismo tiempo se han de determinar las diversas estrategias que conduzcan a la empresa al logro de las metas y objetivos fijados.

- Objetivos por Plazos o Períodos de Tiempo: Corto – Mediano y Largo Plazo.

- Objetivos por niveles y sectores: Alta Gerencia, Gerencia Media, Supervisión. Correspondientes a Operaciones, Comercialización, Finanzas, Personal, I & D, Logística, entre otras.

- Cada área o sector de la organización tendrá así objetivos y compromisos a alcanzar en el corto, mediano y largo plazo.

- A través de la Presupuestación se asignarán los fondos para los diferentes niveles de producción, y por otro lado se destinarán los fondos a los efectos de encarar los procesos de Detección – Prevención y Eliminación de Desperdicios.

11.- Capacitación para los diversos niveles de la organización.

Es fundamental que los empleados y obreros de la compañía sepan que la salvaguarda de sus puestos de trabajo dependen de la eliminación sistemática de los distintos tipos de desperdicios, y aún más, de su prevención, a los efectos de incrementar los niveles de productividad haciendo a la empresa más competitiva y rentable.

La capacitación en tareas de detección, medición, resolución de problemas, prevención y eliminación de los diversos tipos de mudas debe llevarse a cabo por personal externo a la organización, los cuales deben poseer suficiente experiencia en materia de la lucha contra el despilfarro.

De tal manera dicha capacitación dejará de ser mera teoría para ser un eslabón más en el proceso de mejora continua.

A medida que se efectúa la labor de capacitación y entrenamiento es fundamental que los conocimientos sean puestos a prueba y en acción en los procesos diarios de trabajo, de tal manera el consultor externo (capacitador) podrá ir apoyando convenientemente la labor de aprendizaje organizacional.

Capacitar al personal en materia de: trabajo de equipo, herramientas de gestión, SPC (Control Estadístico de Procesos), Calidad, Productividad y Mejora Continua. No son muchos los que saben trabajar en equipo, y menos aún participar en actividades tales como tormentas de ideas, y grupos de creatividad; por lo tanto capacitar y motivar a los miembros de la organización de los diferentes niveles a trabajar en equipo y utilizar las herramientas e instrumentos tanto de comunicación, como de resolución de problemas y toma de decisiones resulta fundamental. No menor importancia tiene el perfecto manejo de las herramientas de gestión (las Siete Herramientas Estadísticas Clásicas y las Nuevas Siete). Entre las herramientas clásicas se encuentra el Control Estadístico de Proceso (SPC) que por su importancia merece un párrafo aparte. Esta importante herramienta de control y gestión de procesos es poco conocida y utilizada en los países latinoamericanos, y de utilizarse, la misma se limita sólo al ámbito de la calidad y es utilizada por ingenieros. Pues bien la utilización de esta herramienta es fundamental en una economía y empresas modernas, y máxime aún dentro del actual marco globalizador. El SPC puede utilizarse tanto para cuestiones de calidad, como de costos, productividad, finanzas y satisfacción de clientes entre otras, tanto en materia de producción de bienes tangibles, como de intangibles o servicios, en la administración o en marketing y ventas. El conocimiento del SPC es fundamental tanto por parte de la alta gerencia, como por los empleados operativos a los efectos de mejorar la toma de decisiones y desarrollar un proceso eficaz de mejora continua.

12.- Instaurar o mejorar los sistemas de información.

Sólo contando con un sistema altamente eficiente y eficaz en materia de información, podrán monitorearse y adoptarse las medidas conducentes a corregir los desvíos propios de los procesos y actividades de la empresa. El sistema de información debe prever en su diseño la capacidad de informar por excepción, de tal forma se estará eliminando un importante desperdicio tanto a nivel de información (como lo es la generación de información en exceso o no utilizada por los usuarios), como a nivel de directores, gerentes y supervisores (evitando que estos pierdan tiempo en la búsqueda de información o datos de su interés o importancia para su gestión).

El personal de primera línea debe también contar con información en tiempo y forma, a los efectos de saber que tan bien se está desarrollando el proceso, y que tan productiva resulta su labor.

13.- Instaurar los sistemas de medición de costos de calidad y de Control Estadístico de Procesos.

Para poder dirigir es menester controlar, y para controlar es fundamental medir. Por tal motivo, sin medición no es posible dirigir. Todos los desperdicios son factibles de medición, sea por medio de encuestas, medición de resultados, observación de las calidades y niveles de productividad entre otras.

De tal forma si la pérdida de personal es un desperdicio estratégico, sus niveles de rotación constituyen un importante indicador de este desperdicio (muda). Si lo que queremos eliminar son los tiempos de espera motivados por los tiempos de preparación de las máquinas es menester cronometrar estos tiempos a los efectos de su estadística, posterior análisis y la aplicación de las medidas correctivas que permitan su reducción.

Además la medición de nuestros procesos y actividades, y sus resultados, permitirá compararlos con los mejores procesos existentes en el mercado o a nivel global, a los efectos de realizar el proceso de benchmarking.

En cuanto a los Costos de Calidad (o Mala Calidad) es menester la implantación de un sistema que permita con claridad y precisión determinar los costos correspondientes a: Prevención, Evaluación, Fallas Internas y Fallas Externas. Es fundamental un control continuo de estos costes a los efectos de poder evaluar a tiempo el resultado de nuestros planes, políticas y estrategias en materia de calidad total.

14.- Conformación de Equipos para la Detección, Prevención y Eliminación de Desperdicios.

Es fundamental a los efectos de una mejora continua en los niveles de calidad y productividad en la compañía dar lugar a un mayor grado de participación del personal, y sobre todo del personal que participa directamente en los procesos y actividades tanto de producción de bienes y servicios, como de servir y satisfacer a los clientes y consumidores.

Puede implementarse dos medidas conducentes a permitir la participación de los empleados y obreros en la gestión de mejora continua. Una de las metodologías consiste en el "sistema de sugerencias" por las cuales los empleados hacen llegar a los niveles superiores observaciones y/o propuestas destinadas a superar los distintos tipos de despilfarros.

El otro método consiste en la creación de "equipos de trabajo" sea Círculos de Control de Calidad, Equipos de Mejora o bien Equipos para la Detección, Prevención y Eliminación de Desperdicios". Estos últimos pueden trabajar a nivel de sectores o procesos, de forma voluntaria o conformados por personal designado por la Dirección. En ellos pueden tomar parte el personal que realiza normalmente las tareas y personal técnico-científico, con el objeto de crear una sinergia que permita mayores y mejores opciones para detectar, prevenir y eliminar las causas raíces de los distintos tipos de mudas (desperdicio en japonés).

15. Aplicar para los procesos críticos o estratégicos labores de benchmarking.

El benchmarking es una práctica de administración que facilita el ingreso permanente de nueva información a una organización. Constituye un proceso de evaluación continuo y sistemático. Robert Camp, directivo de benchmarking en Xerox Corporation, lo define como: "un proceso positivo y proactivo mediante el cual una compañía analiza cómo otra organización realiza una función específica, a fin de mejorar su performance en una función igual o similar".

El benchmarking busca dos tipos de información: medidas que indiquen excelencia en un proceso y actividades facilitadoras que hayan producido los resultados excepcionales observados. Por ende, el proceso de benchmarking actúa como un tribunal donde se ventilan los progresos en el aprendizaje empresarial y se descubren oportunidades externas para un mayor aprendizaje y desarrollo.

El aprendizaje ocurre porque se ha observado una brecha en la performance y porque se han identificado las causas fundamentales de esa brecha. La brecha entre las prácticas internas y las prácticas externas observadas generan la necesidad de introducir una cambio administrado.

El proceso de benchmarking comprende cuatro etapas básicas que son:

16.- Puesta en práctica de los planes previstos, la evaluación de los resultados respectivos, y las medidas correctivas (PREA)

- Planificación del proyecto de benchmarking.

- Recopilación de los datos necesarios.

- Análisis de los datos con referencia a las brechas de performance y a los "facilitadores" del proceso.

- Mejoramiento a través de la adaptación de los "facilitadores" del proceso.

Actividades – Su valor agregado

En cuanto a la corrección de las actividades y procesos organizacionales caben desarrollar las siguientes actividades:

¿Cómo podemos eliminar? Las respuestas o ideas surgidas como consecuencia de las preguntas ¿por qué es necesario? y ¿cuál es el objeto?, nos sirve para eliminar aquellos detalles o actividades innecesarios.

¿Cómo podemos combinar? Las respuestas a las preguntas ¿dónde? ¿cuándo? y ¿quién?, nos ayudan a combinar las actividades o procesos cuando no ha sido posible su eliminación.

Hay que tratar de combinar las actividades, para poder reducir las inspecciones, recorridos, almacenajes y demoras.

¿Cómo podemos reordenar? Si los detalles son necesarios y no pueden combinarse, conviene ver si se pueden ordenar de otra forma más correcta.

Las respuestas dadas a las preguntas ¿dónde?, ¿cuándo? y ¿quién?, nos conducen igualmente a reordenar los detalles del proceso.

Modificando el orden de los detalles, se consigue hacer desaparecer recorridos innecesarios, así como operaciones de carga y descarga.

¿Cómo podemos simplificar? Si no podemos eliminar, combinar, ni reordenar, aún nos queda la posibilidad de simplificar el método para que se haga de forma más fácil, menos peligrosa, menos costosa, etc.

Las respuestas a ¿cómo?, nos indican la forma de poder hacerlo.

La productividad es una medida de la eficiencia en el uso de los recursos disponibles. Como organización los niveles de rentabilidad y crecimiento son directamente proporcionales a los estándares de productividad alcanzados.

Para aumentar la productividad reduciendo los niveles de desperdicios (mudas) es necesario identificar en qué lugar de la empresa se produce tal desperdicio o despilfarro. La manera más sencilla de hacerlo es diferenciando entre el trabajo con valor añadido y el trabajo sin valor añadido, o entre el trabajo útil y el que no lo es.

El verdadero trabajo con valor añadido es el que se añade directamente al valor del producto durante el proceso de elaboración.

Por ejemplo, las operaciones que cambian de forma los materiales, como los procesos de troquelado, prensado, soldadura, mecanización, montaje o pintura son procesos de trabajo que añaden valor a las operaciones precedentes.

Almacenar trabajo entre operaciones no representa ningún valor añadido porque aumenta el coste del producto, pero no su valor.

Un procesado continuo añade valor a medida que la materia prima va reconvirtiéndose sin cesar. Por ejemplo, el refinado de petróleo, la separación del aire entre diferentes gases, la purificación del agua, así como muchos procesos químicos patentados.

Sin embargo, incluso con un procesado continuo, el almacenamiento de materias primas y el producto final son actividades que no tienen valor añadido y que, en cambio, aumentan los costes.

17. Trabajar con Listados de Mudas y Matriz de Control Interno.

Los listados de mudas o desperdicios básicos (los siete clásicos) o bien un largo listado de todas las mudas sugeridas por el personal en una "Tormenta de Ideas" pueden ayudar al personal a reconocer en sus actividades diarias los despilfarros o improductividades que realizan, o a los cuales se ven sujetos.

Detectado el desperdicio debe procederse inmediatamente a su medición a los efectos de tomar una clara noción de su importancia absoluta y relativa. De tal forma y siguiendo patrones paretianos se han de seleccionar primeramente aquellos que por su importancia relativa (los pocos vitales) puedan generar un mayor efecto en los resultados de la empresa.

Una forma de determinar las mejores acciones a emprender es aplicando la Matriz de Sacrificio / Probabilidad de Éxito.

Para ver el gráfico seleccione la opción "Descargar" del menú superior

Nivel de Sacrificio

El nivel de sacrificio responde a la cantidad de recursos financieros, materiales, humanos y de tiempo del cual deberá hacerse uso para aplicar la estrategia o acción de solución y corrección. Ese nivel puede ser Alto o bien Bajo.

En tanto que las probabilidades de éxito responde a que tanta probabilidad existe de lograr los resultados. Así pues la mejores opciones son aquellas con un nivel bajo de sacrificio y alta probabilidad de éxito. La alternativa opuesta es la de un alto nivel de sacrificio y una baja probabilidad de éxito.

Atacar las causas raíces de los problemas, previniendo su reaparición resulta fundamental a los efectos no sólo de evitar desperdicios en los procesos, sino además para que el proceso en si de mejora no sea también un claro despilfarro de recursos.

La evaluación de los resultados conseguidos ante la aplicación de diferentes estrategias destinadas a solucionar y superar los desperdicios en los procesos de la organización es crítico a la hora de decidir la estandarización de los procesos o si aún quedan por efectuar correcciones tendientes a mejorar dichos resultados.

El proceso PREA implica un accionar continuo tendiente a lograr nuevos niveles de performance. Hacer ello factible requiere de un compromiso ético, y de una gran disciplina laboral.

En cuanto a la Matriz de Control Interno constituye una metodología destinada a prevenir, ponderar, evaluar y eliminar los diversos tipos de desperdicios que pueden tener lugar en la empresa.

Su metodología sistemática permite un control y evaluación de los diversos tipos de riesgos, como así también de los diferentes acontecimientos generadores de desperdicios.